금속 재료의 기계적 특성을 측정하는 시험에는 강도, 경도, 충격, 크리프시험 등이 있습니다.

오늘은 가장 먼저 인장강도에 대해서 알아보도록 하겠습니다.

인장강도

인장강도는 재료의 양쪽을 파단될 때까지 잡아당겼을 때 견뎌내는 최대의 하중을 재료의 단면적으로 나눈 값을 말합니다.

말 그대로 재료를 양쪽 끝에서 잡아당기다가 파단되기 전까지 견딜 수 있는 최대 응력값인 극한 응력을 처음 재료의 단면적으로 나눈 값을 의미합니다.

아래와 같은 만능재료시험기(UTM:Universal Testing Machine)를 활용하여 인장강도를 측정합니다.

측정이 완료된 후 응력변형률곡선(Stress-Strain Curve)을 얻게 됩니다. X축은 변형률(Strain) = 늘어난 길이(△l)/처음길이(l)이며, Y축은 응력(Stress) = 가해진 힘/처음 시험편의 단면적입니다. 정해진 속도로 시험편을 잡아당겼을 때 시험편이 변형되는 정도와 시험편에 가해지는 하중을 나타낸 곡선입니다. 재료마다 다르지만 연성(늘어나는 성질)을 가진 금속 재료의 경우 아래와 같은 그래프를 나타내게 됩니다.

Stress-Strain Curve

항복강도(Yield Strength) : 항복점에서의 응력을 항복강도라고 하며 항복점은 탄성구간과 소성구간을 나눕니다.

극한응력(Ultimate Strength) : 최대 응력값으로 인장 강도를 구할 때 적용됩니다.

탄성(Elastic) 구간 : 항복점 도달 전까지는 하중이 제거되면 다시 원래의 상태로 돌아가는 성질을 가집니다.

소성(Plastic) 구간 : 항복점 이후 하중이 제거되면 다시 원래의 상태로 돌아가지 않은 성질을 가집니다.

네킹(Necking) : 극한응력 도달 후부터 목 모양처럼 늘어난 형태를 나타내는 구간입니다.

일정한 속도로 시험편 양끝을 잡아당겼을 때, 초반에는 응력과 변형률이 일정한 비율로 증가하다가 항복점을 지난 후 응력이 급격하게 증가하였고 극한응력을 지난 후 급격하게 응력이 떨어집니다. 초반에 응력과 변형률이 일정한 비율로 증가하는 구간을 탄성구간이라고 합니다. 이 구간에서는 재료가 늘어나더라도 원래 상태로 돌아올 수 있는 성질을 가집니다. 항복점 이후부터는 소성구간이라고 하는데 이때부터는 늘어나면 다시 되돌아오지 않는 성질을 가집니다. 극한응력을 지난 후부터는 네킹이라는 현상이 일어나는데 목 모양처럼 늘어나는 형태를 보이다가 파단이 일어납니다.

위 그래프와 같이 항복점을 구하기 어려운 그래프일 경우 0.2% 오프셋방법으로 항복점을 구해줍니다. 0.2% 오프셋으로 항복점을 구하는 방법은 Strain 0점에서의 기울기를 X축으로 0.002만큼 옮긴 후 그래프와 만나는 점을 항복점이라 합니다.

관련 이론식

위 식은 인장강도를 나타내는 식입니다. 인장강도는 최대 하중인 극한응력(F)에 시험 전 시편의 단면적을 나눈 값이며 하중의 단위는 N이고 단면적의 단위는 ㎟으로 N/ ㎟가 됩니다. 1N/ ㎟=1MPa으로 단위는 MPa을 사용합니다.

위 식은 연신율을 나타냅니다. 처음 길이에서 변형된 길이를 퍼센트로 표현한 값입니다. l은 시험 후 표점거리이고 l제로는 시험 전 표점거리입니다.

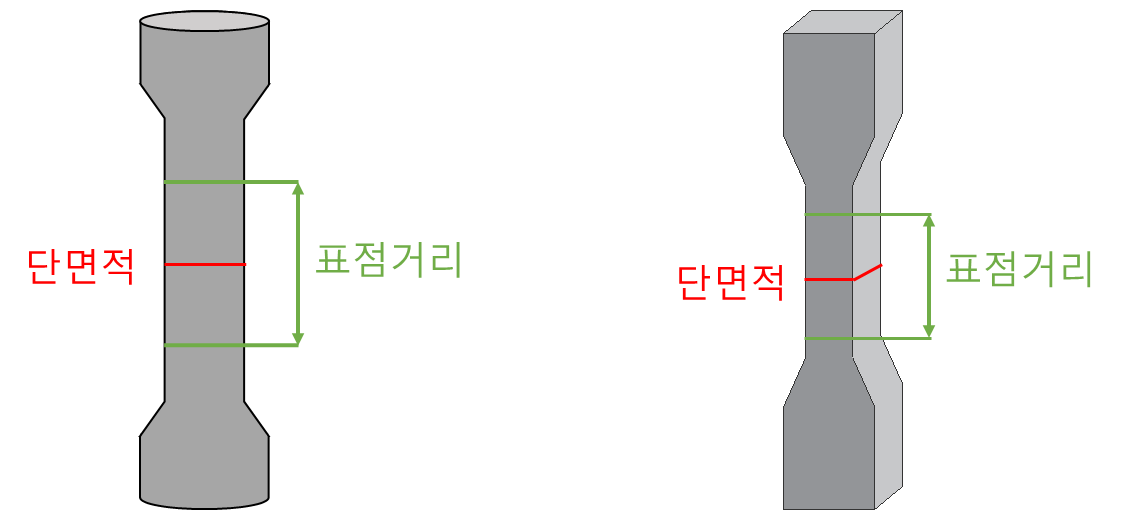

시험편

위 그림은 인장강도의 대표적인 시험편 형태입니다. 규격에 따라 요구되는 단면적과 표점거리 등이 다르므로 시험 시 규격을 잘 확인해야 합니다. 표점거리는 l로 나타내며 연신율 측정의 기준 길이가 됩니다.

이러한 인장강도는 제품 개발 및 연구 개발에서 매우 중요한 역할을 합니다. 인장강도 시험을 통해 충분한 강도와 탄성률을 충족해야만 제품의 안전성을 보장할 수 있습니다. 시험을 통해 얻은 강도 값과 파단 거동을 바탕으로 제품 설계자는 재료 선정 및 활용 방안을 결정할 수 있으며, 필요에 따라 고온 및 저온 환경에서도 측정이 가능합니다.

'재료공학' 카테고리의 다른 글

| 밀도(부피 밀도, 이론 밀도, 겉보기 밀도) (1) | 2024.10.01 |

|---|---|

| 탄소강(Fe-C 평형상태도, TTT곡선, 탄소강 조직) (0) | 2024.09.30 |

| 금속재료의 기계적 특성 시험 3 (충격시험) (3) | 2024.09.22 |

| 로크웰, 브리넬, 비커스 경도 정리 (0) | 2024.08.29 |

| 금속재료의 기계적 특성 시험 2 (경도) (0) | 2024.08.25 |